产品中心

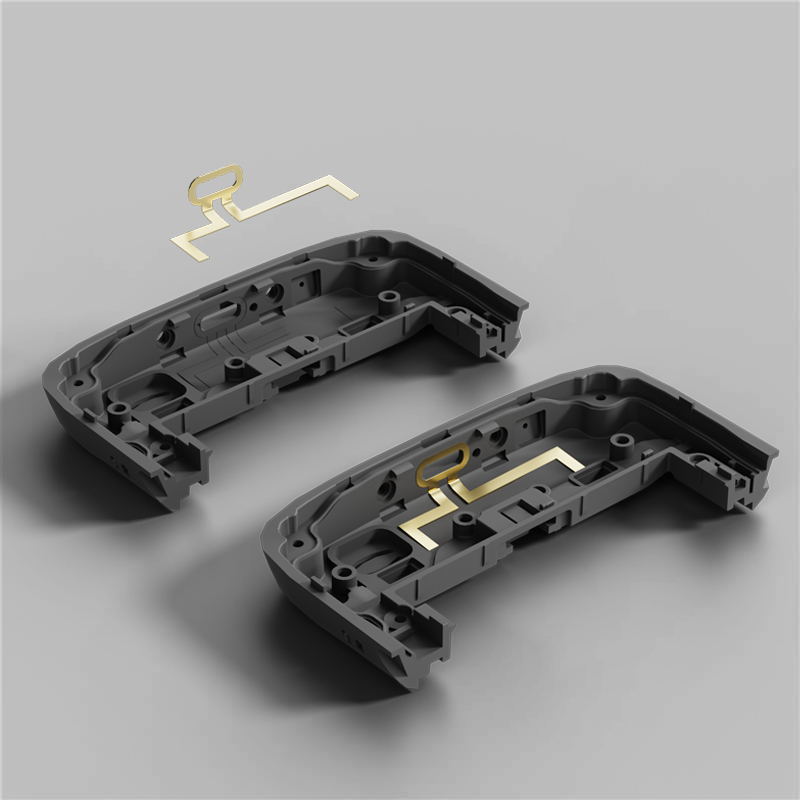

结构件介绍

采用 PDS(Printing Direct Structure)印刷天线技术与注塑工艺一体化成型,取代传统 LDS 激光镭雕与化学镀铜流程,实现天线图案直接印刷于塑胶表面,显著简化制造步骤并提升生产效率。

应用范围

智能穿戴设备、智能手机附件、物联网终端及其他需要内置高精度天线的塑胶件产品。

产品优势

1. 工艺优势:PDS 印刷无需激光活化及电镀,可在常规塑胶材质上一次注塑后通过移印/丝印完成天线制造。

2. 外观优势:天线图案直接高精度印刷在 3D 曲面或平面外观件上,外观一致性好,制程更简洁。

3. 性能优势:对基材塑胶要求低,可稳定实现射频性能,适配大多数小型化智能穿戴产品。

4. 成本优势:不需 LDS 专用材料与化学镀线,单工序即可达成天线功能,量产成本低,供应链资源成熟可靠。

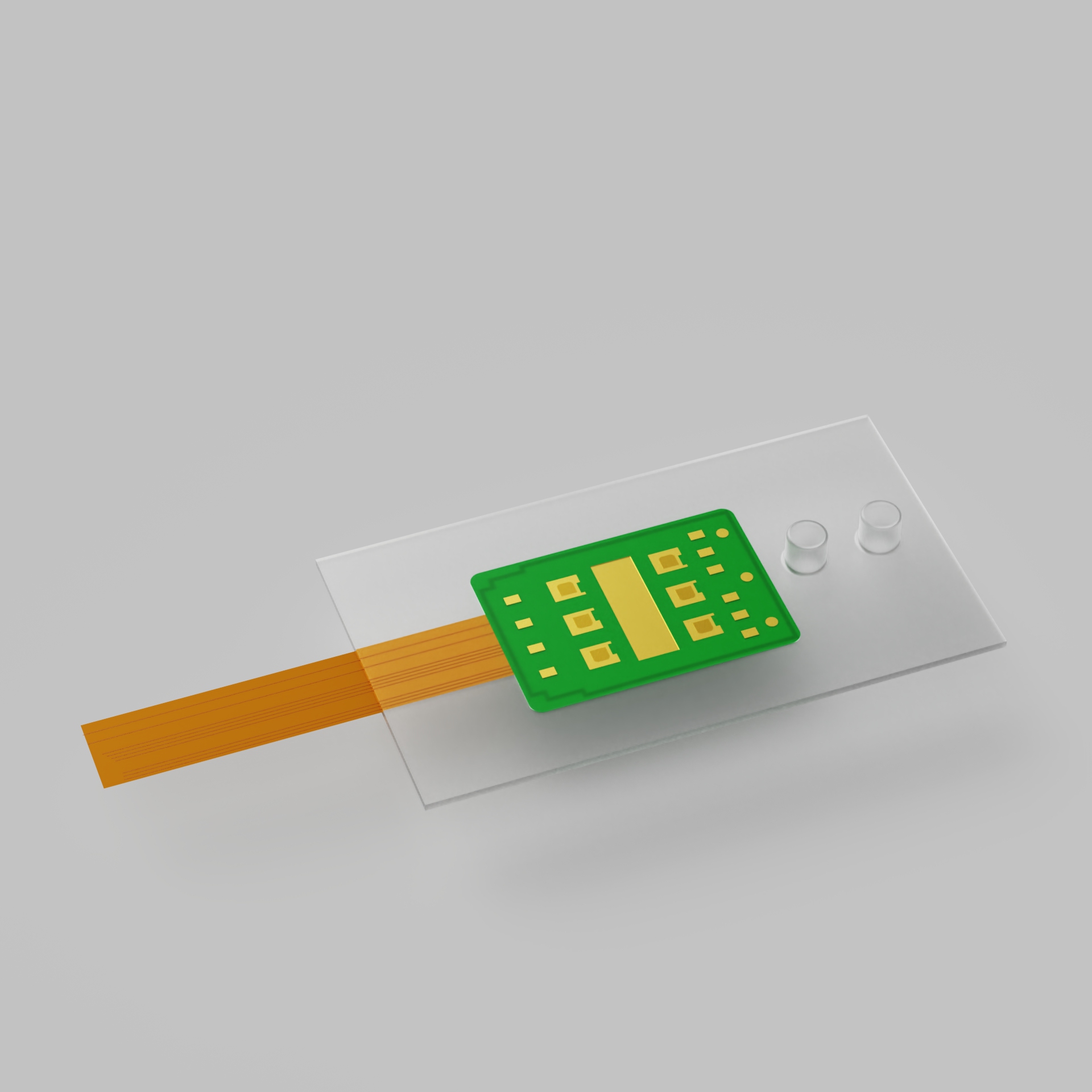

采用 PCBA 植入与低温成型一体化技术,取代传统组装工艺,有效提升产品精密度、可靠性及生产效率,适用于精密电子产品封装。

应用范围

消费电子、汽车电子、医疗器械、智能穿戴等电子产品领域。

产品优势

1. 工艺优势:PCBA 低温成型植入技术替代传统组装工序,实现无缝封装成型。

2. 外观优势:高精密模具与套啤工艺,装配位置误差小于 0.02 mm,表面平整光滑。

3. 性能优势:低温注塑确保 PCBA 免受高温损伤,并实现轻薄化、防水及高强度跌落保护。

4. 成本优势:一站式注塑工艺减少人力及辅料投入,量产成本低、产能稳定可靠。

采用柔性物料植入技术取代传统组装工艺,实现FPC与结构件一体化注塑成型,助力VR眼镜轻量化与高精密度设计。

应用范围

VR眼镜、AR设备、智能眼镜等穿戴式显示设备。

产品优势

1. 工艺优势:柔性物料植入技术实现FPC与结构件一次成型,省去复杂组装工序。

2. 外观优势:高精密模具及套啤工艺,控制组装间隙小于0.03mm,外观精致细腻。

3. 性能优势:结构紧凑且轻量化设计,显著减小产品整体体积与重量。

4. 成本优势:一站式注塑组装降低人力投入,量产成本经济,生产资源稳定可靠。

采用双色一体成型工艺,取代传统组装方式,实现多颜色、多材质部件的同步注塑,提升外观一致性与结构可靠性。

应用范围

医疗器械,新能源汽车,电子烟、消费电子类产品

产品优势

1. 工艺优势:双色一体成型一次完成,无需后续组装,缩短制造流程。

2. 外观优势:有效控制部件间隙,确保色彩与间隙均匀,外观一致性佳。

3. 性能优势:通过高强度跌落与可靠性测试,部件不分离,结构稳定。

4. 成本优势:省去装配工序与辅料,降低过程成本,提升量产效率。

采用模内植入技术,实现结构件与功能件一体化注塑成型,大幅提升生产效率与产品一致性。

应用范围

摄像头、家用3C电子五金与塑胶结合类产品

产品优势

1. 工艺优势:模内植入工艺实现一次成型,缩短制造流程,提升产能。

2. 外观优势:一体式设计,消除装配缝隙,外观更完整。

3. 性能优势:结构强度显著提升,产品耐用性更高。

4. 成本优势:一站式注塑组装,省去人工装配,降低综合成本。

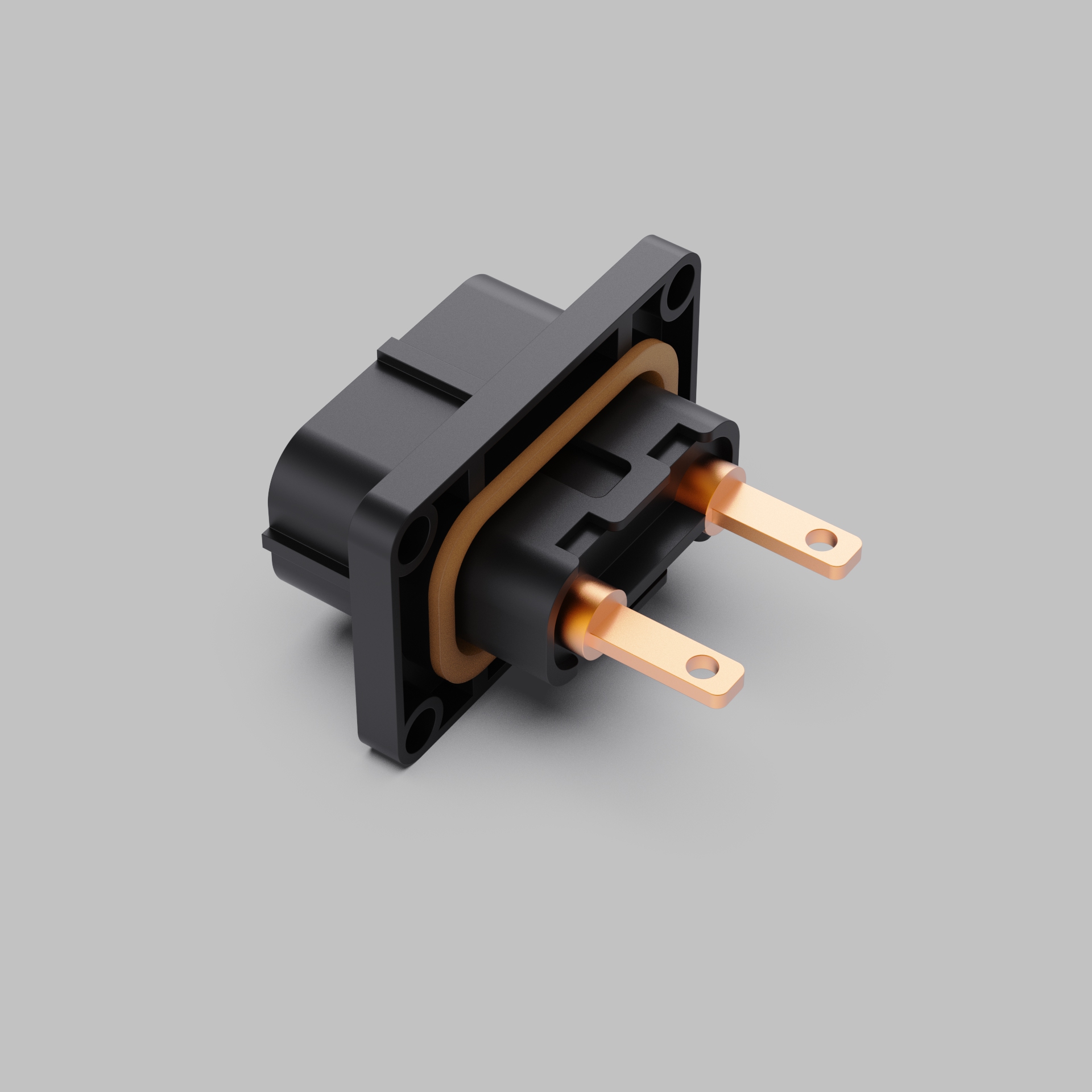

采用液态硅胶成型技术,替代传统密封圈组装工艺,实现密封结构与主体的高效集成,提升密封稳定性与产品一致性。

应用范围

新能源汽车、动力电池、工业电器类产品

产品优势

1. 工艺优势:液态硅胶成型工艺替代传统密封圈组装,简化制造流程。

2. 外观优势:一体成型确保装配一致性,消除因人工组装导致的外观偏差。

3. 性能优势:硅胶直接植入成型,密封结构与主体不可分离,密封性能持久稳定。

4. 成本优势:取消独立组装工序,减少人工投入,优化整体生产成本。

采用多次植入技术替代传统组装,提供高一致性、高气密、低成本的整体表壳解决方案。

应用范围

智能手表、运动手环、健康监测腕带及其他可穿戴电子设备等。

产品优势

1. 工艺优势:多次植入技术替代传统组装。

2. 外观优势:模具精度即装配精度,零件间隙 ≤ 0.05 mm,表面无可见装配痕。

3. 性能优势:多次注塑填充技术,实现部件紧密融合,气密性达5ATM。

4. 成本优势:一站式注塑组装减少人工与辅料投入,量产成本显著降低。